Si è tenuto lo scorso 15 novembre il XXIII Congresso delle Materie Plastiche, dal titolo: “SMART CITY: Materiali e tecnologie per muoversi e abitare”.

Innocenzo Macchiarolo, Technical and R&D Director di SAPA, ha partecipato alla tavola rotonda insieme a numerosi esperti in un dibattito sulle ultime tendenze per svelare i segreti delle auto e della mobilità del futuro.

Abbiamo sempre immaginato la macchina del futuro in un modo ben preciso.

A metà fra la DeLorean di Ritorno al Futuro e la Ford Anglia 105 E di Harry Potter, era in grado di volare e di resistere a molteplici avversità: ai nemici, alle piogge battenti, ai missili aerei ma soprattutto era velocissima.

Così veloce da contrastare il tempo.

Da piccoli l’abbiamo disegnata con tutti i comfort immaginabili, come gli sportelli automatici, due piccole ali che la facessero volare e anche un serbatoio aggiuntivo per le provviste di cibo.

Te lo ricordi?

L’anno 2000 era il futuro e ci sembrava lontano, così lontano che potevamo fantasticare senza fatica e senza appigli, valeva tutto.

Poi è successo che il futuro è arrivato da un po’ di tempo e forse è il caso di chiederci cosa sia cambiato e cosa stia cambiando.

Questo è quanto è avvenuto a Parma lo scorso 15 dicembre, in occasione del Congresso delle Materie Plastiche che quest’anno portava il nome di “Smart City: Materiali e Tecnologie per muoversi e abitare“.

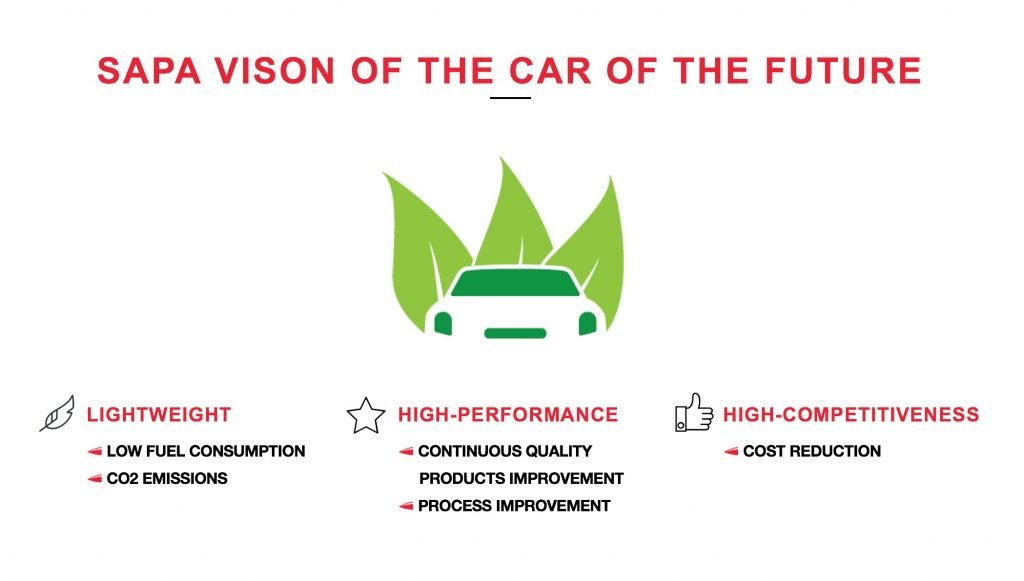

SAPA è stata invitata a partecipare a una tavola rotonda sul tema “Da smart city a smart mobility: tecnologie e soluzioni che abilitano l’auto del futuro“.

Innocenzo Macchiarolo, Tecnichal e R&D Director di SAPA, ha raccontato nel suo contributo l’impegno concreto di SAPA nell’innovazione e, in particolare, l’attenzione all’aspetto ecologico della produzione che, ormai da diverso tempo, sta interessando la nostra azienda.

Ne è un esempio lo sviluppo e il brevetto del Metodo One-Shot®, attualmente il sistema più veloce al mondo per produrre componenti auto.

L’idea che sta alla base di questa metodologia innovativa è infatti quella di ridurre al minimo le fasi produttive, produrre componenti più leggeri e mantenere standard qualitativi elevati.

In molti casi, con Il Metodo One-Shot® basta un unico passaggio per ottenere il componente.

Se ti stai chiedendo cosa questo significhi nel concreto, beh è molto semplice.

Le dirette conseguenze di questa soluzione sono prima di tutto un maggiore efficientamento economico, questa metodologia infatti si basa soprattutto su processi automatizzati che mirano a eliminare la possibilità di errore umano.

Ma soprattutto, una riduzione degli sprechi e di alleggerimento vettura. É forse questo il punto fondamentale, su cui è necessario interrogarsi, non soltanto in vista di Horizon 2020 ma anche in un’ottica di attenzione all’ambiente che oggi diventa obbligatoria.

Sai bene che l’industria automobilistica si sta adoperando moltissimo per adeguarsi ai nuovi standard del futuro, in SAPA abbiamo risposto con il Metodo One-Shot®. Ecco il nostro segreto.

Ti faccio solo un esempio per spiegarti cosa intendo.

Il nostro One-Shot® C Lower Pillar.

Con la metodologia tradizionale, il pezzo viene realizzato a mano grazie all’utilizzo di operai specializzati perché, come sai, questo sistema prevede il processo di schiumatura all’interno dello stampo.

Questo comporta necessariamente un prezzo più alto.

Con il Metodo One-Shot® invece il risultato cambia notevolmente:

- 1000 C Lower Pillar al giorno, invece che 40;

- 80 secondi di tempociclo, contro i 12 minuti del processo tradizionale;

- Risparmio del 40%, che puoi investire su altri componenti.

In pratica:

- Più qualità, un processo robusto, standard e GARANTITO: il processo della macchina è certificato al 100%, mentre quello dell’operatore ha minor qualità e maggior possibilità di avere differenze fra pezzo e pezzo.

Questo significa che non dovrai più preoccuparti delle imperfezioni e potrai risparmiare sugli operai specializzati.

- Grande capacità produttiva e grandi volumi: 1.000 C-Lower Pillar significa soddisfare una richiesta di 500 car set/giorno, ovvero 120.000 vetture/anno.

Ovvero, migliorerai le perfomance quantitative della tua azienda.

- Processo e tecnologia applicato per la prima volta a pezzi di grandi dimensioni come il C-Lower Pillar.

Un investimento tecnologico innovativo per te e per il tuo car maker.

- Minori costi: facendo un business case, analizzando la produzione manuale vs. produzione automatizzata – anche a parità di costo della manodopera – la produzione automatizzata costa meno.

Ossia: potere investire su altri componenti che ti danno preoccupazioni.

Devo ammettere che si tratta di una soluzione che ci sta dando molte soddisfazioni.

Devo ammettere che si tratta di una soluzione che ci sta dando molte soddisfazioni.

Devo ammettere che si tratta di una soluzione che ci sta dando molte soddisfazioni.

Mi rendo conto che non sia immediato cambiare le proprie consuetudini in favore di qualcosa di nuovo. Rimane fondamentale però cercare soluzioni che si adattino al nuovo panorama del mondo dell’auto.

Del resto l’auto del futuro non è qualcosa che arriverà, ma qualcosa che sta già succedendo.

Noi siamo pronti.

A presto.

Giovanni Affinita,

Executive Director e membro del Consiglio di Amministrazione di SAPA

SE VUOI SAPERE TUTTI I SEGRETI DELL’AUTO DEL FUTURO E RICEVERE LA PRESENTAZIONE DI SAPA A SMART CITY COMPILA SUBITO IL MODULO CHE TROVI QUI SOTTO.

VERRAI CONTATTATO NEL GIRO DI 24 ORE!